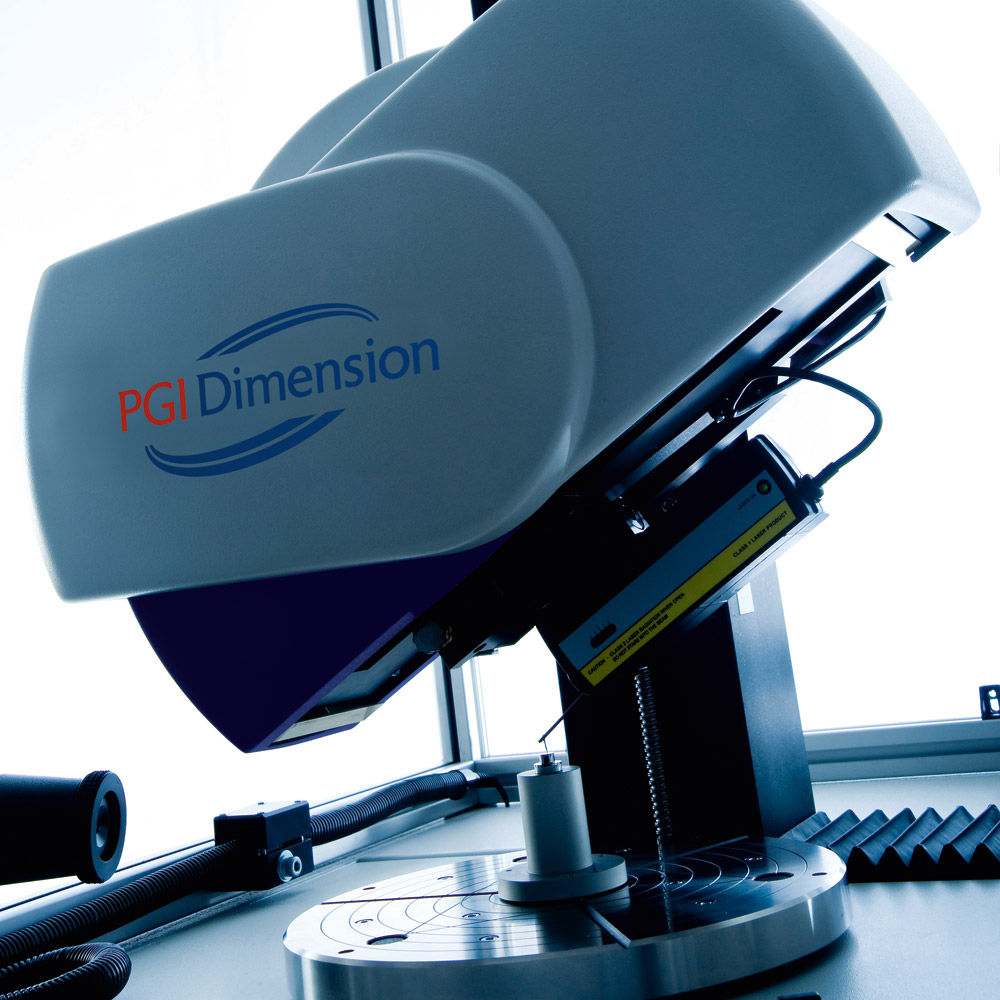

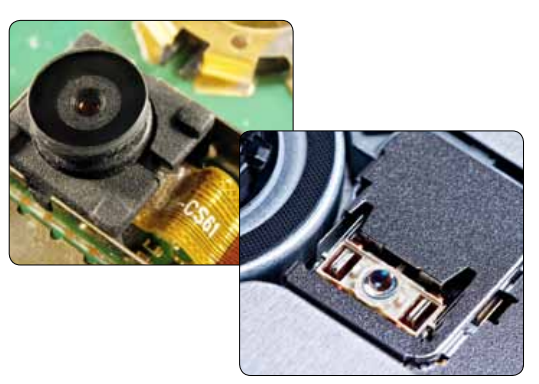

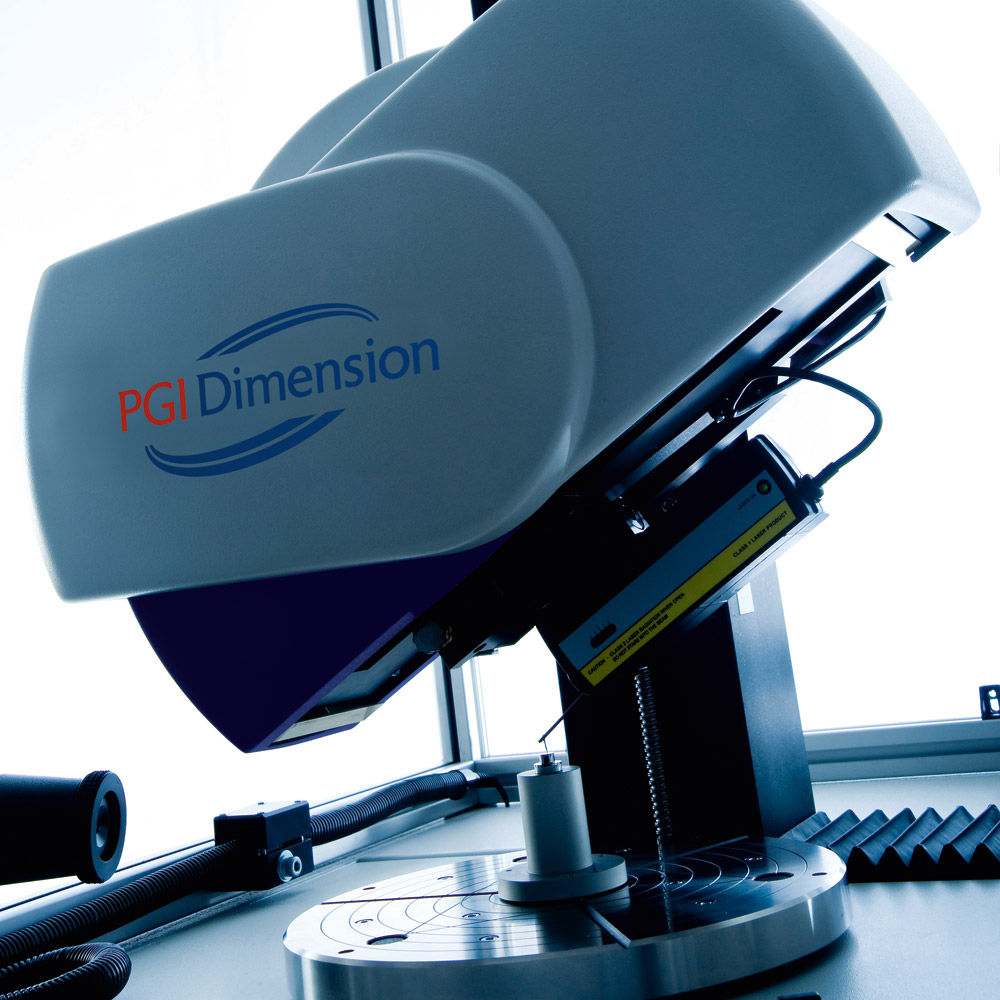

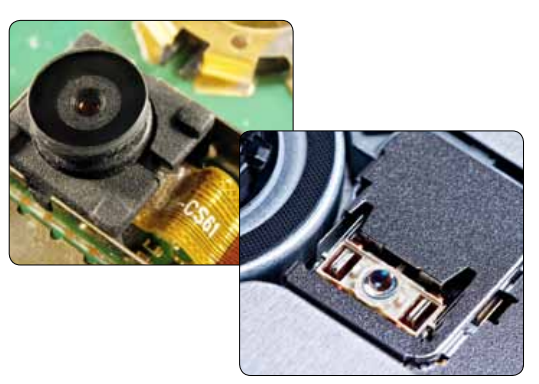

PGI Dimension把高精度、多功能测量与全自动控制完美地结合在一起.光学三维的PGI提供了必要的灵活性,拥有测量近乎垂直角度的能力 ,几乎不受任何非球面设计的限制,从而可以测量跨越不同行业种类繁多的光学元件。对于大多数模压件、抛光或单点金刚石车削等光学零部件的形状误差,该系统完成形状误差和表面散光的评估,并且通过一个新的全自动用户界面和三维输出把它清晰地呈现出来。

基于Taylor Hobson 的两项核心技术...

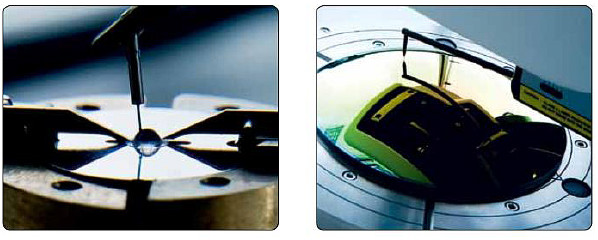

▪ 非球面轮廓测定法和高精度圆度...

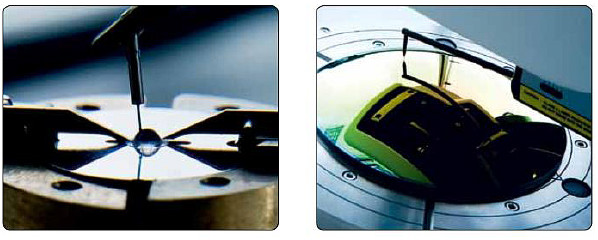

▪ 快速寻找光轴顶点,更精确地测量面形

|

主要特性

▪ 形状测量重复性<100纳米* (典型 <50纳米)

▪ 边缘测量角度达到85度

▪ 测量直径超过200毫米 (矢高 <20毫米)

▪ 全自动调新调平

▪ 采用全新的调整机构适合各种部件调整 (包括陡峭、平坦或小矢高零件等)

▪ 快速三维测量 & 分析带来的高产出

▪ 全自动测量程序

▪ 全自动分析与输出显示

▪ 非球面分析软件

▪ 具有未知表面逆推系数的分析能力(AAU)

▪ 3D 散光分析和

|

非球面分析应用程序(AAU)

专为非球面光学零件设计,该软件将测量数据与理论的设计公式比对,得到相对非球面光轴的误差数据。通过基圆半径优化功能突出基圆半径在生产中的变化,使用户可以迅速决定理想的零件半径,然后可对照允许生产公差进行核查。SAG表模块用于形成报告和导出至电子数据表软件,向加工系统提供用户创建的分析或反馈。坡度分析让我们能够进一步了解零件的中频误差。参数反算模块通过特定的算法找到适合的非球面。计算得出的数值可与光学设计软件一起用来评估形状偏差对关键系统的光学性能产生的影响。

英国泰勒霍普森轮廓仪TALYSURF PGI DIMENSION的优势:

多功能的球面、非球面和衍射面的二维和三维分析:

形状重复性<100 nm且倾角高达85度, 这表 明Talysurf PGI Dimension仪器是一款适用于球 面、非球面、衍射 面透镜和模具,可进行广泛的二维和三维精密测量和分 析的多功能仪器。 全自动的调心 调平功能增加了新的例行程序,保对几乎任何部件实现精确的调整:无论是高坡度的平坦的/直径的还是小的。

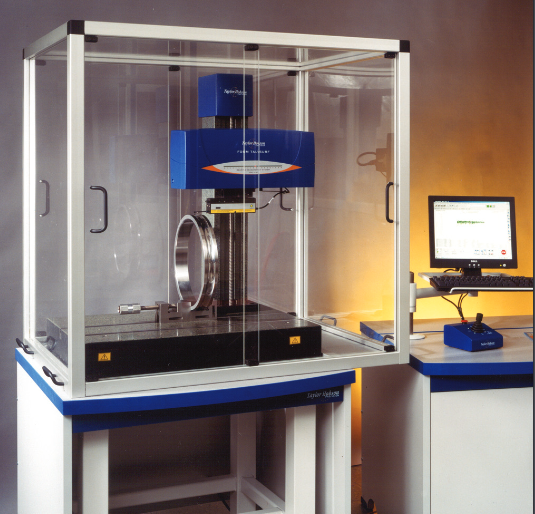

专为生产环境易用性而设计

新的生产界面为全全自动操作,是生产车间使用的理想选择易于使用的 “一键式” 操作非常容易掌握, 并提供自动的二维或三维的分析和输出 显示.该仪器通过资深专家进行初始设置, 可供各类制造人员使用。开始测量后,PGI Dimension可在无人操纵的情况下完成自动 测 量。

|

|

特别的软件,节省生产时间并提高产量

先进的非球面分析软件对形状误差、环带深度和间隔进 行即时分析,保证非球面的质量并节省 时 间。所有的** 技术提供纳米级的残余形状误差分析, 先进的算法可以从 大得多的衍射台阶高度中,提取出亚微米级的透镜面形误 差。反算系数功能可对非球面和衍射面样件进行反算,向 设计师提供实际制造透镜面形(带误差)信息的反馈,方便其对关键设计 系 统 进 行 调 整, 进而提高性 能。

技术进步

享有** 的球形校准程序只需自动操作便可实现尺寸测量和线性的校准, 满足我们自有的经英国皇家认可委 员 会(UKAS)认证的实验室的严格标准。特别的校准装置和软件实现了新的测量能力水平,有助于对透镜 进行调心和调平从而实现对旋转透镜的精确测量。

|

5种灵活的仪器配置

PGI Dimension优越的光学计量软件包,旨在优化性能,帮您提高制造能力。高度灵活的模块化系统采用面向未来的设计,能够适应并随着不断变化的业务需求而发展,将来您可将PGI Dimension 1产品升级到PGI Dimension 3或5。

|

▪ 测量和分析各种各样的面形、矢高、坡度和频率

▪ 高达85度的倾角;

▪ 直径可达300mm

▪ 失高高达50mm;

▪ 空间频率从亚微米到厘米

▪ 形状重复性通常<50 nm,优于λ/10;

▪ 超低系统总噪声,<4nm RMS,包括<1 nm RMS的传感器噪声;

▪ 非球面轴全自动对准主轴,*小偏心量可达0.8 um,调平可达0.008度;

▪ 测量速度快,精度损失小。

|

|

主要技术参数:

|

水平轴性能

|

驱动长度- X*大/*小

|

200 mm / 0.1 mm (7.9 in / 0.004 in)

|

|

测量速度1

|

0.1 mm/s至10 mm/s(0.004 in/s至0.4 in/s)

|

|

驱动长度

|

*高可达15 mm/s(*高0.59 in/s)

|

|

X轴数据采样间隔

|

长度为200 mm时0.125μm(长度为5μin时7.9 in)

|

|

垂直轴性能

|

标称传感器量程(Z)(驱动箱在0º状态)

|

12.5 mm [60 mm长测杆长度](0.49 in [2.36 in] )

|

|

25.0 mm [120 mm长测杆长度] (0.98 in [4.72 in] )

|

|

分辨率

|

0.2 nm @ 12.5 mm量程(0.008μin @ 0.5 in)量程

|

|

测针杆部长度、针尖尺寸、测力

|

60 mm测杆,2μm半径锥球形钻石针尖,1 mN接触力

|

|

主轴

|

主轴结构

|

超精密气动轴承

|

|

径向误差(台面向上的高度)

|

+/- ( 0.02μm + 0.0003μm/mm) +/-(0.8μin + 0.3μin/in)

|

|

轴向误差(中心向外的半径)

|

+/- ( 0.02μm + 0.0003μm/mm) +/-(0.8μin + 0.3μin/in)

|

|

位置控制

|

+/- 0.2º

|

|

位置分辨率

|

0.02º

|

|

*小移动量

|

0.1º

|

|

调心和调平轴

|

结构

|

具有**的3点动力学支撑

|

|

调心调平控制

|

自动

|

|

调心范围

|

10 mm (0.4 in)

|

|

调平范围

|

+/- 0.5°

|

|

自动调心可达到的精度

|

< 0.8μm (31.5μin)

|

|

自动调平可达到的精度

|

< 0.008˚

|

|

系统性能2

|

形状误差- Pt3(球校准半径误差)

|

*大0.2μm @ 80 mm (8μin @ 3.15 in)

|

|

通常小于0.1μm @ 80 mm (4μin @ 3.15 in)

|

|

半径测量不确定性4

|

0.1 mm - 80 mm (0.004 in - 3.15 in) = 1 % - 0.005%标称值

|

|

80 mm - 1000 mm (3.15 in - 39.4 in) = 0.005 % - 0.1%标称值

|

|

1000 mm - 2000 mm (39.4 in - 78.7 in) = 0.1%标称值

|

|

角度测量不确定度

|

0.5 arc min不确定性(+ / - 35º *大范围)

|

|

物理尺寸

|

尺寸L x D x H

|

2100 mm x 900 mm x 1750 mm (82.7 in x 35.4 in x 68.9 in)

|

|

重量(主机部分)

|

282 Kg (620 lb)

|

1 建议表面粗糙度测量的速度等于或小于0.5 mm/s

(0.02 in/s)。

2 使用带有金刚石针尖的60 mm测针。

3 使用大于75%的传感器量程对标准球进行重复测量(LS Arc分析,Primary滤波器长度λs = 0.25 mm)。

4 假设标准球的半径误差非常小。

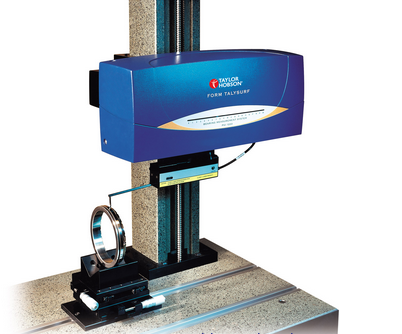

车间型精密粗糙度轮廓仪Form Talysurf Intra

车间型精密粗糙度轮廓仪Form Talysurf Intra 泰勒霍普森Form Talysurf i自动化粗糙度轮廓度检测仪

泰勒霍普森Form Talysurf i自动化粗糙度轮廓度检测仪 泰勒霍普森白光干涉仪CCIMP(非接触式光学轮廓仪)

泰勒霍普森白光干涉仪CCIMP(非接触式光学轮廓仪) 泰勒霍普森Form Talysurf PGI 400/800/1200系列轮廓仪

泰勒霍普森Form Talysurf PGI 400/800/1200系列轮廓仪 英国泰勒轮廓仪Form Talysurf PGI 420/ 820 /1220

英国泰勒轮廓仪Form Talysurf PGI 420/ 820 /1220 高精度轮廓仪Form Talysurf PGI 840

高精度轮廓仪Form Talysurf PGI 840